[:es]El sector del automóvil europeo enfrenta grandes problemas debido a la presión de la competencia china, especialmente en el mercado de vehículos eléctricos (VE). Marcas icónicas como Renault, Fiat y Peugeot están en riesgo, ya que luchan por competir con la combinación de precios competitivos, tecnología avanzada y el rápido desarrollo de fabricantes chinos como BYD, Nio y Geely.

El problema se agrava por el aumento de los costes de producción en Europa y la dependencia de componentes fabricados en Asia. Además, la transición hacia la movilidad eléctrica ha puesto en jaque a marcas tradicionales que no han podido adaptarse al ritmo de innovación necesario para mantenerse competitivas.

Empresas como Volkswagen también están bajo presión, aunque su escala y capacidad de inversión les ofrecen margen de maniobra. Aun así, la entrada masiva de coches chinos en Europa y los bajos precios que ofrecen están obligando a la industria a reestructurarse y buscar estrategias más sostenibles e innovadoras para sobrevivir.

La brutal competencia china obliga al retorno de la producción a Europa

En las últimas décadas, la industria del automóvil ha vivido cambios profundos, en gran parte impulsados por la creciente competitividad de China. China lleva años copiando y mejorando el producto europeo y ahora tiene ventaja en muchos procesos de fabricación. En prototipado es capaz de llegar a casi la misma calidad pero con precios más bajos.

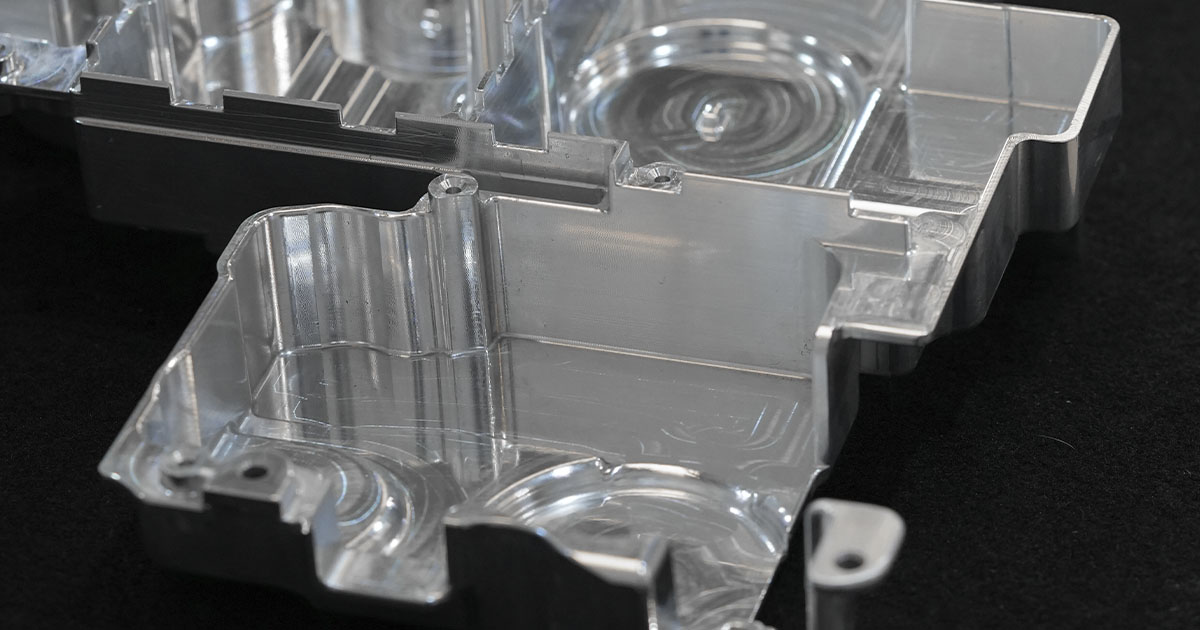

El gran error de la manufactura europea ha sido trasladar a China parte de la producción e innovaciones en procesos clave como el mecanizado CNC (Control Numérico por Computadora), fundamental en la creación de prototipos. Sin embargo, la ventaja que ofrecen los costos chinos ha llevado a muchas empresas europeas a replantearse su dependencia de la manufactura asiática y explorar estrategias para recuperar la producción en sus territorios.

Únic Works, un valor seguro en el sector del mecanizado CNC y prototipos de alta calidad

Empresas como Únic Works se centran en la producción en suelo europeo con una apuesta de calidad, capaces de crear piezas y apostando por el prototipado rápido con mecanizado CNC. Este grupo cuenta con su propia plataforma online www.mecanizadocnc.es para competir de tu a tu con la industria china, eso sí, con un valor añadido en atención personalizada y acabados únicos de alta calidad.

Las marcas chinas que van por delante y se han apoderado del sector de la mecanización CNC

China, que durante años se percibió como un centro de manufactura económica para la producción de vehículos y componentes, ha evolucionado hacia un referente en innovación y diseño. Empresas como BYD, Geely y Nio están liderando el desarrollo de vehículos eléctricos, posicionando al país como un competidor clave en mercados tecnológicos avanzados.

El ecosistema industrial chino, altamente integrado, ha perfeccionado la fabricación y el desarrollo de prototipos mediante el uso de tecnologías CNC. Esto permite a los fabricantes ofrecer tiempos de entrega rápidos y precios competitivos, atrayendo a empresas globales que buscan soluciones eficientes para la creación de piezas personalizadas y componentes complejos, esenciales en la innovación del sector.

En mecanizado CNC pocos pueden competir con los chinos

El mecanizado CNC es un proceso esencial en la industria, ya que facilita la producción de prototipado rápido y piezas con gran precisión y mínimas tolerancias. En este ámbito, China ha establecido una ventaja significativa gracias a varios factores.

Por un lado, la economía de escala derivada de su gran mercado interno permite una producción masiva a costes reducidos. Además, aunque los salarios en China han crecido, siguen siendo más bajos que en Europa, lo que favorece una competitividad sostenida. Por otro lado, la infraestructura industrial del país, compuesta por zonas especializadas donde fabricantes, proveedores y logística coexisten, optimiza tiempos y reduce costos. Finalmente, su rápida adopción de tecnologías avanzadas, como maquinaria CNC de última generación, ha aumentado la eficiencia.

Sin embargo, estos beneficios no son absolutos. La calidad variable, los tiempos prolongados de envío y las diferencias culturales han llevado a algunas empresas a cuestionar esta dependencia, buscando alternativas más cercanas.

El regreso de la producción a Europa

En los últimos años, múltiples factores han impulsado Mercedes, BMW, Wolkswagen y al grupo Stellantis a repatriar parte de la producción que habían externalizado a China. Este movimiento, conocido como reshoring, responde a varios desafíos.

Por un lado, los costes en China han crecido debido al aumento de salarios, impuestos y aranceles, lo que reduce la diferencia de precios con Europa. Además, la pandemia y las interrupciones en la logística global evidenciaron la vulnerabilidad de depender de cadenas de suministro lejanas. A esto se suma la presión por adoptar prácticas más sostenibles, como reducir las emisiones relacionadas con el transporte internacional y cumplir con regulaciones ambientales estrictas en Europa. Finalmente, la producción local permite un mayor control sobre la calidad y los procesos, aspectos clave en un mercado cada vez más exigente.

El reshoring

Para superar los retos del reshoring, las empresas europeas han implementado diversas estrategias innovadoras. Una de las principales es la inversión en automatización, que incluye la adopción de tecnologías CNC avanzadas y el uso de robots colaborativos. Estas herramientas no solo optimizan la producción, sino que también reducen el margen de error, acercando la eficiencia de las plantas europeas a las de sus contrapartes chinas.

Otra medida es la integración vertical, donde las empresas asumen más etapas del proceso productivo, reduciendo la subcontratación y mejorando el control de costes y tiempos. Además, las alianzas con proveedores locales han fortalecido el ecosistema industrial europeo, disminuyendo la necesidad de importar componentes desde Asia.

Por último, algunas empresas han optado por un enfoque híbrido, fabricando componentes menos complejos en China, mientras que las piezas críticas o de alta innovación se producen en Europa, asegurando calidad y minimizando riesgos.

La competitividad de China ha transformado el mundo y los coches no son una excepción, pero también ha planteado preguntas estratégicas sobre la sostenibilidad y la resiliencia de las cadenas de suministro. A medida que las empresas europeas recuperan parte de su producción, se vislumbra un modelo más equilibrado, donde la tecnología, la innovación y la proximidad al mercado juegan un papel central.

Europa se juega su futuro en los próximos años y las huelgas de trabajadores acechan al sector, donde los altos sueldos obligan a cerrar fábricas o reducir costes en paises que no están preparados para eso.[:en]

El sector del automóvil europeo enfrenta grandes problemas debido a la presión de la competencia china, especialmente en el mercado de vehículos eléctricos (VE). Marcas icónicas como Renault, Fiat y Peugeot están en riesgo, ya que luchan por competir con la combinación de precios competitivos, tecnología avanzada y el rápido desarrollo de fabricantes chinos como BYD, Nio y Geely.

El problema se agrava por el aumento de los costes de producción en Europa y la dependencia de componentes fabricados en Asia. Además, la transición hacia la movilidad eléctrica ha puesto en jaque a marcas tradicionales que no han podido adaptarse al ritmo de innovación necesario para mantenerse competitivas.

Empresas como Volkswagen también están bajo presión, aunque su escala y capacidad de inversión les ofrecen margen de maniobra. Aun así, la entrada masiva de coches chinos en Europa y los bajos precios que ofrecen están obligando a la industria a reestructurarse y buscar estrategias más sostenibles e innovadoras para sobrevivir.

La brutal competencia china obliga al retorno de la producción a Europa

En las últimas décadas, la industria del automóvil ha vivido cambios profundos, en gran parte impulsados por la creciente competitividad de China. Este país no solo ha demostrado su capacidad para producir vehículos de alta calidad, sino que también ha liderado innovaciones en procesos clave como el mecanizado CNC (Control Numérico por Computadora), fundamental en la creación de prototipos. Sin embargo, la ventaja que ofrecen los costos chinos ha llevado a muchas empresas europeas a replantearse su dependencia de la manufactura asiática y explorar estrategias para recuperar la producción en sus territorios.

Las marcas chinas que van por delante y se han apoderado del sector de la mecanización CNC

China, que durante años se percibió como un centro de manufactura económica para la producción de vehículos y componentes, ha evolucionado hacia un referente en innovación y diseño. Empresas como BYD, Geely y Nio están liderando el desarrollo de vehículos eléctricos, posicionando al país como un competidor clave en mercados tecnológicos avanzados.

El ecosistema industrial chino, altamente integrado, ha perfeccionado la fabricación y el desarrollo de prototipos mediante el uso de tecnologías CNC. Esto permite a los fabricantes ofrecer tiempos de entrega rápidos y precios competitivos, atrayendo a empresas globales que buscan soluciones eficientes para la creación de piezas personalizadas y componentes complejos, esenciales en la innovación del sector.

En mecanizado CNC pocos pueden competir con los chinos

El mecanizado CNC es un proceso esencial en la industria, ya que facilita la producción de prototipado rápido y piezas con gran precisión y mínimas tolerancias. En este ámbito, China ha establecido una ventaja significativa gracias a varios factores.

Por un lado, la economía de escala derivada de su gran mercado interno permite una producción masiva a costes reducidos. Además, aunque los salarios en China han crecido, siguen siendo más bajos que en Europa, lo que favorece una competitividad sostenida. Por otro lado, la infraestructura industrial del país, compuesta por zonas especializadas donde fabricantes, proveedores y logística coexisten, optimiza tiempos y reduce costos. Finalmente, su rápida adopción de tecnologías avanzadas, como maquinaria CNC de última generación, ha aumentado la eficiencia.

Sin embargo, estos beneficios no son absolutos. La calidad variable, los tiempos prolongados de envío y las diferencias culturales han llevado a algunas empresas a cuestionar esta dependencia, buscando alternativas más cercanas.

El regreso de la producción a Europa

En los últimos años, múltiples factores han impulsado Mercedes, BMW, Wolkswagen y al grupo Stellantis a repatriar parte de la producción que habían externalizado a China. Este movimiento, conocido como reshoring, responde a varios desafíos.

Por un lado, los costes en China han crecido debido al aumento de salarios, impuestos y aranceles, lo que reduce la diferencia de precios con Europa. Además, la pandemia y las interrupciones en la logística global evidenciaron la vulnerabilidad de depender de cadenas de suministro lejanas. A esto se suma la presión por adoptar prácticas más sostenibles, como reducir las emisiones relacionadas con el transporte internacional y cumplir con regulaciones ambientales estrictas en Europa. Finalmente, la producción local permite un mayor control sobre la calidad y los procesos, aspectos clave en un mercado cada vez más exigente.

El reshoring

Para superar los retos del reshoring, las empresas europeas han implementado diversas estrategias innovadoras. Una de las principales es la inversión en automatización, que incluye la adopción de tecnologías CNC avanzadas y el uso de robots colaborativos. Estas herramientas no solo optimizan la producción, sino que también reducen el margen de error, acercando la eficiencia de las plantas europeas a las de sus contrapartes chinas.

Otra medida es la integración vertical, donde las empresas asumen más etapas del proceso productivo, reduciendo la subcontratación y mejorando el control de costes y tiempos. Además, las alianzas con proveedores locales han fortalecido el ecosistema industrial europeo, disminuyendo la necesidad de importar componentes desde Asia.

Por último, algunas empresas han optado por un enfoque híbrido, fabricando componentes menos complejos en China, mientras que las piezas críticas o de alta innovación se producen en Europa, asegurando calidad y minimizando riesgos.

La competitividad de China ha transformado el mundo y los coches no son una excepción, pero también ha planteado preguntas estratégicas sobre la sostenibilidad y la resiliencia de las cadenas de suministro. A medida que las empresas europeas recuperan parte de su producción, se vislumbra un modelo más equilibrado, donde la tecnología, la innovación y la proximidad al mercado juegan un papel central.

Europa se juega su futuro en los próximos años y las huelgas de trabajadores acechan al sector, donde los altos sueldos obligan a cerrar fábricas o reducir costes en paises que no están preparados para eso.

[:]